昨日の続き・・・

フロントフレームの取付けに引き続きリアフレーム、出来ればルーフフレームも取り付けてフレーム全体を安定させて荷台からスタンドに降ろすのが本日の目標。

作業開始

ランクルの荷台は十人十色と言いましょうか、それぞれ個体差が大きいと聞いていましたが思いがけずその後さに泣かされております。

対策として力業で矯正することにしました。

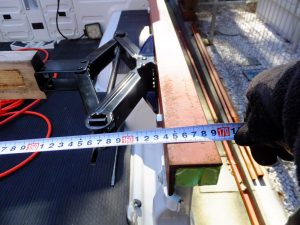

前端と後端の差です。

リアエンドの幅は1,682mm。

フロントエンドの1,690mmに合わせるべく・・・

奥の車に搭載されているジャッキで押し広げます。

はい、無事に既定の寸法になりました。

こうしておかないと前後で大きさが異なり工作が難しくなりますので、あらかじめ調整しておきます。

ちなみに今回の製造誤差は±1.0mm目標ですが許容は±1.5mmまで落として作業に当たっていまが、これまでのところ1.5mm以内にで収まっています。

昨日から使い始めたばかりの高速切断機のディスクがこんなに小さくなってしまいました!

新しいディスクに交換して・・・

これ1枚税込み419円。

案外安い切断砥石の方が良く切れたりします。

無事リア側フレームも試行錯誤がありましたが溶接完了です。

実はこの作業の前に右側のベースフレームの取付けに誤差があり修正作業が必要となり1時間ほどロス。

まあ、初めてのモデルの製作は仕方が無いですね。

ルーフフレームの材料を刻みます。

採寸すると設計通りで、設計上の刻み寸法通りできっちり収まりました。

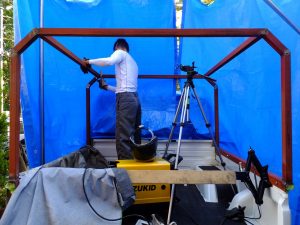

先ずは右側トップフレーム。

この様にプレートは挟んでこの上に乗せて位置合わせしてから溶接します。

一人作業の場合にこれ便利です。 二人作業でも基準が出せるので重宝します。

位置合わせが完了しましたのでいったん外して溶接面を綺麗にします。

基本的には仮付けのみでここまで進んでいますので手の入らなくなる部分はこの時点で本溶接します。

溶接面を均等にならしてからルーフフレームを溶接します。

少々凸凹もありますが見えないところなのでしっかり溶け込んでいれば問題なし。

この要領で左右のフレームを仮止めしてから溶接を進めます。

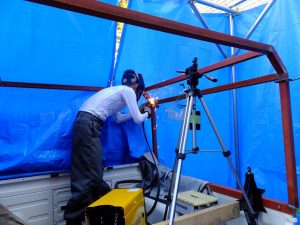

なかなか角度が難しく綺麗に溶接できませんが・・・そこは見えなくなるところなのでほどほどで我慢です。

中途半端な体勢がきついですがめげずに進めます。

裏側は仮付けなので見苦しいビードですが、改めて溶接hして綺麗に削るのでコンナモンデヨシ!

意外と視野の狭い溶接面を付けていると首が疲れます。

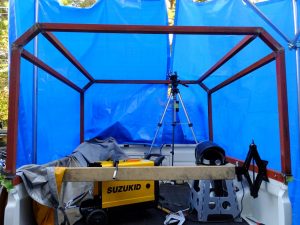

無事ルーフフレーム4本の溶接完了です。

更にフロントのロアエンドフレームを溶接してフロント側が固まりました。

リアは観音扉周りの造作がありますが現物合わせ設計の為フレームの基本の造作が終わってから手を付けることになってますので仮の突っ張り棒をベースフレームの内側に仮溶接しました。 最終的には撤去しますがこれが無いと後端の幅が内側に動いてしまいます。

フレームの造作と安定化作業が完了しましたので荷台から降ろして馬に乗せました。

作業終了後始末

荷台の上で溶接・鉄工作業をしましたので鉄粉だらけです。

このままではボディー塗装面が錆びだらけになりますので鉄粉除去の処理と洗車をしました。

荷台の内側はエライことになってました。

サイドパネルにもしっかりと刺さっています。

この作業を怠ると3日後には鉄粉から錆が出てきて処理が大変なことになりますので今回は手を抜かずすぐに洗車対応しました。

来週末はエスカワ社長不在につき一人作業です。 馬に乗った状態でフレーム各所の仮止め箇所を本溶接する予定です。

ホントに一人では出来ない作業なのでエスカワ社長には救われてます。

スポンサーリンク

コメント

40角で2.3tだと結構な荷重まで耐えられますね。

組立てメンバー(仮の突っ張り棒)があると、より正確な寸法が出せますよね。

本溶接を行う前に番線でも良いので仮ブレースを取ると、矩が正確に出て後々の作業がやり易いと思います。

2.3Tと記載してしまいましたが1.6Tでした。 1.6Tでもこれだけ組むと思いの外ガッチリしていますね。 実際にはオーバースペックな気もしますが後で強度不足になるのも困りますので・・・

内部に車外からアクセスできる工具用のラックを吊る設計でさらにルーフラックもあるので少し過剰なフレーミングになっています。 重量はT1.6なのでそれほど重くなく助かりました。

問題は扉のヒンジのボルトを貫通させて内側で締めるか内部に溶接ナットを入れて外側の面のみで保持するか検討中です。 Lアングルにしておけばどちらも簡単なんですがすでに側面の外側のフレームをつけてしまったのでボルトの受け側をどうするか検討しています。T1.6なので貫通しないと強度が出ないような気もしてます。

なにか良いアイデアありますでしょうか?

貫通の必要は無いと思います。ボルトなどの結合材のせん断抵抗による応力の伝達よりは、母材面と丁番面の摩擦力による応力の伝達の方が大きいです。

ボルトやビスの代わりに、ブラインドリベットはどうでしょうか?

専用工具は必要ですが、片面からの簡単な作業だけで締め付けが可能です。

太さも4種類、素材はアルミとステンレスの2種類あるので必要強度に合わせて選べます。

私達のヨットでは多用されており、常時100kg超な負荷にも問題なく耐えています。

アドバイスありがとうございます! ブラインドリベットが最善の方法ですかね。 裏側を切開して溶接ナットを入れることも考えましたができれば切開しないほうが錆の心配が少なくなるので賢い選択ですね。 消防車用のヒンジのねじ穴がM8なのでM8のブラインドナットのフランジが薄いタイプを使えば面で接合できるので強度も維持できそうですね。 一瞬ヒンジの受け部分をLアングルで作ろうかとも思いましたがこれでパイプのままで進められそうです。 早速ステンレスの薄頭ブラインドナットを発注しました。